ピックアップ作業風景集~『DIY関連のツールラック』編

「工夫したこと」「失敗したこと」「説明が不足した部分」などをピックアップして紹介しています

※素人の個人的見解を多く含むため閲覧注意

その1 ビス止めした時に生じるワークズレの解決策

ビス止め作業において、下穴加工を怠ったり(私の場合頻繁に)、下穴を施したにも関わらずワークズレが生じてしまうことに悩んでいた。今回実施してみた改善策を紹介

Q下穴とは?

ーボルトを入れるためのタッピング前の穴あけ加工や、木割れ防止やコーススレッド、ビスなど打ち込みやすくするための穴あけ加工のこと

手順1.”木工用ボンド”を付着させ、正確な位置にくっつける

下の写真は木材の平らな面を利用してパーツ通しが面一になるようにした様子

手順2.30分ほど乾燥させる※速乾ボンド推奨

完全に乾燥させるには半日くらいの時間を要するが、30分程で”仮止め”できるくらいくっつく

手順3.ビス止めする

特にパーツ同士をがっちり固定するということもせず、最低限片手で押さえながら電動ドライバーでビス止めする。

今回は下穴加工なしでビス止めした。

要するに・・・

乾燥させるの手間がかかるが、

ボンドでくっ付けてからビス止めする

<過去の作業からの改善ポイント>

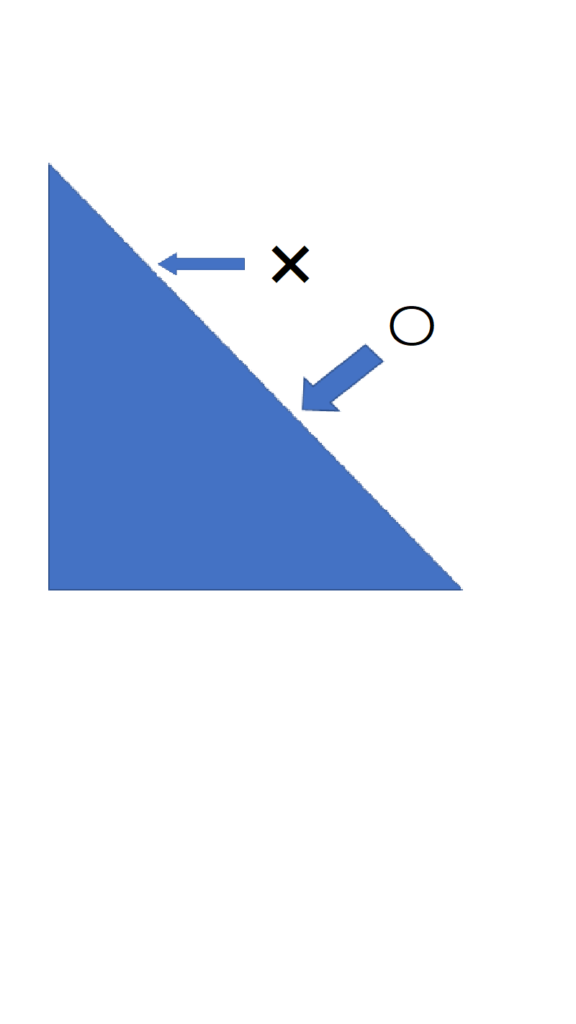

ビスを打つ角度に注意した

※下穴をあけないものとする

●失敗⇒面に対して斜めに

●改善⇒面に対して真っすぐ

>>>失敗例

フレームの連結に悪戦苦闘した『観葉植物スタンド』

その2 板を等間隔で張り付けた方法と注意点

板を挟んで等間隔に張り付ける

1枚ずつ板の張り付けごとに差し金やコンベックスなどで測り、印をつけるのは時間がかかってしまうと感じた。

設計した寸法の間隔と同じ板厚の材料(木材以外も可)を準備して、それを挟んだ状態でビス止めしていった

設計の段階で

挟める材料を考慮することも大事

木材の”反りの向き”に注意する

木材の面は必ずしも平面がバッチリ均一ではない

特にDIYでよく利用される1×4材や2×4材は特に”反り”や”歪み”がある(気がする)

支えとなる点の位置により張り付けたとき安定するかどうか変わってくる

⇒耐久性、強度などに影響する

その3 幅90㎜の板を電動ドリルで貫通させた方法

40㎜以上の板厚になると、電動ドリルで直角に貫通させるのは困難であった。

手順1.半分入る位置にテープなどで印をつける

手順2.片方から半分穴をあける

手順3.反対方向から穴をあける

一方向から貫通させるよりは

精度が増す

その4 頑丈なフレームの構成と失敗例

今回作製した『DIY関連のツールラック』は、自分がイメージしてた以上にフレームに負荷のかかるものだった。

そのため、より頑丈なフレームが求められた

三角の材料を活用して強度アップ

フレームの材料と同じ幅くらいの材料で三角材を準備した

⇒大きい材料ほど強度アップ!

負荷のかかる部位に”ダボ”を使用して失敗

三角材を使用する前にダボと木工用ボンドのみでくっつけてみたが、1㎏くらいの負荷で落下した・・・

最後に・・・

本記事は、私自身が少しでもDIYのレベルアップのために確認・記録のような意味合いで書いています。参考になりそうなことがあれば幸いですが、プロでも何でもない私の個人的な見解を多く含みます。

誤った認識などあれば是非”コメント”にてご指摘願います!!(身近に詳しい人もいないもんで・・・)